Současně extrémně vysoká tvrdost přirozeně snižuje houževnatost těchto ocelí, zvláště ve srovnání s extrémně houževnatými otěruvzdornými ocelemi jako jsou Hardox 450 nebo Hardox 500 Tuf. Jaké jsou tedy možnosti a způsoby zpracování těchto ocelí a může nižší houževnatost znamenat omezení pro některé aplikace?

Zpracování otěruvzdorných plechů

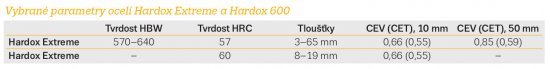

Zpracování otěruvzdorných plechů znamená většinou dělení, svařování, ohýbání případně obrábění. Zejména u „termických“ procesů, jako jsou dělení a svařování, hrají roli nejenom tvrdost a chemické složení oceli ale, velmi významně i tloušťka plechu. To znamená, že i přes svoji vysokou tvrdost a uhlíkový ekvivalent lze Hardox 600, do tloušťky 12 mm, dělit kyslíkem bez předehřevu. Větší tloušťky pak vyžadují předehřev 170 °C. Zajímavá je situace při dělení laserem. Na standardních zařízeních o výkonu okolo 6 kW lze dělit Hardox 600 do tloušťky cca 25 mm bez dalších opatření. Dnes vyráběné lasery s velkými výkony 15–30 kW budou zřejmě schopny dělit Hardox 600 až do tloušťky cca 60 mm. V současnosti testujeme, zda i v těchto tloušťkách bude Hardox 600 při dělení laserem „bezproblémový“, nebo zda budeme potřebovat nějaká dodatečná opatření typu izolace hrany po dělení nebo pomalejšího ochlazování. Dělení plazmou pak leží někde mezi dělením kyslíkem a laserem. Ukazuje se, že do tlouštěk 20–30 mm je i plazma relativně bezproblémová, nicméně u vyšších tlouštěk se již doporučují některá opatření jako je předehřev nebo pomalejší ochlazování.

Svařování otěruvzdorných plechů

Co se týká svařování, je u plechů Hardox 600 doporučený předehřev od tloušťky 6 mm, a to 150–200 °C podle tloušťky. Jako přídavný materiál se doporučuje nízkolegovaný, měkký, feritický materiál typu SG2. Tepelný příkon se doporučuje spíše nižší, zhruba 0,1 kJ na 1 mm tloušťky (např. 1,5 kJ pro tl. 15 mm). Maximální mezihousenková teplota je 225 °C pro Hardox 600, respektive 100 °C pro Hardox Extreme. Druhou možností je použití austenitického, nerezavějícího přídavného materiálu. Ten umožňuje snížit předehřev na 100 °C a je současně i jedinou možností při svařování Hardoxu Extreme.

Ohýbání otěruvzdorných ocelových plechů

Ohýbání otěruvzdorných ocelových plechů s nominální tvrdostí vyšší než 500 HBW bylo do současné doby prakticky nemožné. Tento stav se změnil, jakmile se podařilo vyrobit Hardox 600 ve formě za tepla válcovaných a kalených pásů, v tloušťkách 3 až 6 mm. Ukazuje se, že tento materiál, v těchto tloušťkách, lze ohýbat za studena. Parametry ohybu a přesné doporučení se teprve dokončují, ale vypadá to, že při minimálním poloměru nástroje rovnému šestinásobku tloušťky plechu (R = 6 × t) bude bezpečné, tento materiál ohýbat.

Obrábění otěruvzdorných ocelí

Obrábění otěruvzdorných ocelí bylo noční můrou firem zpracovávajících tyto materiály. Do jisté míry je to pochopitelné, protože mezi otěruvzdorností a odolnosti oceli při mechanickém opracování není principiálně žádný rozdíl. Tudíž, pokud chceme nabídnout otěruvzdornější díl, musíme počítat s tím, že bude hůře obrobitelný. Nicméně, pokrok obráběcích technologií a nástrojů je natolik rychlý, že při správně zvolených parametrech a nástrojích je možné, prakticky bez problémů, obrábět i Hardox 600 a Hardox Extreme. Samozřejmě je nutno zapomenout na starou dobrou sloupovou vrtačku a použít výhradně CNC obrábění. Omezení mikrovibrací při obrábění extrémně tvrdých ocelí je klíčové. Toto zajistí stabilita a tuhost centra a pevnost uchycení. Řezná rychlost (Vc, mm/min) je u Hardoxu 600 zhruba na polovině a u Hardoxu Extreme na třetině doporučené řezné rychlosti Hardoxu 500, přičemž se doporučuje zachovat stejný posuv (fz, mm/ot).

Shrnutí

Zpracovatelnost těchto extrémně tvrdých ocelí by šlo charakterizovat výrazem „uspokojivé“. Je vhodné připomenout a shrnout několik faktorů, které ji definují:

- Tyto oceli prošly za 15–20 let od svého uvedení na trh poměrně velkým vývojem. Jsou čistší, houževnatější s menším vnitřním pnutím. Zmíněné vlastnosti pozitivně ovlivňují zpracování.

- Za stejnou dobu se také vyvinuly technologie. Zatímco před 15 lety bylo laserové dělení celkem exotickým procesem, dnes je běžně dostupnou technologií prudce expandující do vyšších výkonů. Tímto se v podstatě vyřešil problém dělení Hardoxu 600 a Hardoxu Extreme, protože laser je, na rozdíl od ostatních termických metod, bezproblémový.

- Možnost vyrábět tyto oceli i v malých tloušťkách (3–6 mm), spolu s již zmíněnou vyšší čistotou, umožnilo poprvé v technické historii ohýbat za studena takto tvrdé materiály.

- Rychlý rozvoj nástrojů pro obrábění výrazně posunul „hranici možného“ a tvrdost 57 HRC respektive 60 HRC dnes není výraznou překážkou.

I přes pozitivní posun v zpracovatelnosti těchto ocelí za poslední dvě dekády je pořád důležité si uvědomovat, že se jedná skutečně o extrémně tvrdé otěruvzdorné oceli. Nedoporučuje se s nimi nakládat tak, jako se často děje s méně tvrdými druhy Hardoxů. To znamená nejdříve jednat, a pak čekat, co se stane. Zatímco standardní Hardoxy (Hardox 450, Hardox 500 Tuf, atd.) jsou velmi odolné proti technologickým nepřesnostem a chybám, Hardox 600 a Hardox Extreme je většinou neodpouštějí. Při jejich zpracování se doporučuje, parafrázováno podle Murphyho zákonů, „Přečíst si nejdřív návod“. Další možností, která je většinou výhodná i z ekonomického hlediska, je svěřit zpracování těchto ocelí specializovaným firmám, sdružených do sítě Hardox Wearparts. V těchto firmách se koncentrují zkušenosti, nástroje a technologie pro zpracování všech jakostí ocelí Hardox.

Síť Hardox Wearparts

V tuzemsku se můžete obrátit na následující specializované firmy:

- Blatenské strojírny Blatná s.r.o., bsblatna.cz

- GAMA OCEL, spol. s r.o., www.gamaocel.cz

- DIMONT HDX s.r.o., www.dimonthdx.cz

- DELTA HL, spol. s r.o., www.delta-hl.cz